Potentes funciones del TNC para formas perfectas

Las desviaciones de la geometría de la fresa esférica de la forma circular ideal pueden mermar la calidad de la superficie y la fidelidad al contorno de una pieza. Mediante la potente y tridimensional SRK 3D-ToolComp y el ciclo 444 PALPACIÓN 3D de los controles numéricos TNC de HEIDENHAIN, las desviaciones se compensan de forma rápida y fácil. Para ello no es necesario llevar a cabo laboriosas mediciones de herramientas ni disponer de instalaciones adicionales. De todos modos, la compensación puede lograrse fácilmente con los medios disponibles en la mayoría de las fresadoras.

A pesar de la precisión en la fabricación de la herramienta, las fresas esféricas, principalmente, no tienen una geometría unitaria. Por regla general, el radio real de cada herramienta individual discrepa muy individualmente de la forma circular ideal. Los exámenes muestran que en herramientas estándar debe contarse con desviaciones de hasta 0,015 mm. Incluso las fresas de precisión caras, de alta calidad, pueden presentar desviaciones del orden de µ.

Esto supone una desventaja para un mecanizado de alta precisión, pues el punto de contacto del radio de la fresa con la pieza, calculado por el control numérico, no concuerda con el radio real, lo que sucede con cada nueva fresa cambiada. Con la opción 3D-ToolComp y el ciclo 444 PALPACIÓN 3D, el usuario puede compensar estas desviaciones de forma rápida y sencilla. Para determinar las desviaciones del radio de la fresa que se va a utilizar, el usuario hace un mecanizado de prueba con la herramienta en una pieza de ensayo. A continuación, mide el contorno fresado con un palpador digital calibrado previamente con ayuda de 3D-ToolComp. El control numérico TNC convierte las desviaciones del contorno fresado respecto al contorno ideal directamente en desviaciones de radio en la herramienta y las escribe en una tabla de valores de corrección. Mediante esta tabla de valores de corrección se pueden definir valores delta que dependen del ángulo y describen la desviación de la herramienta con respecto a la forma circular ideal. En el siguiente mecanizado completo, el control numérico TNC corrige el valor de radio definido en el punto de contacto actual de la pieza con la herramienta.

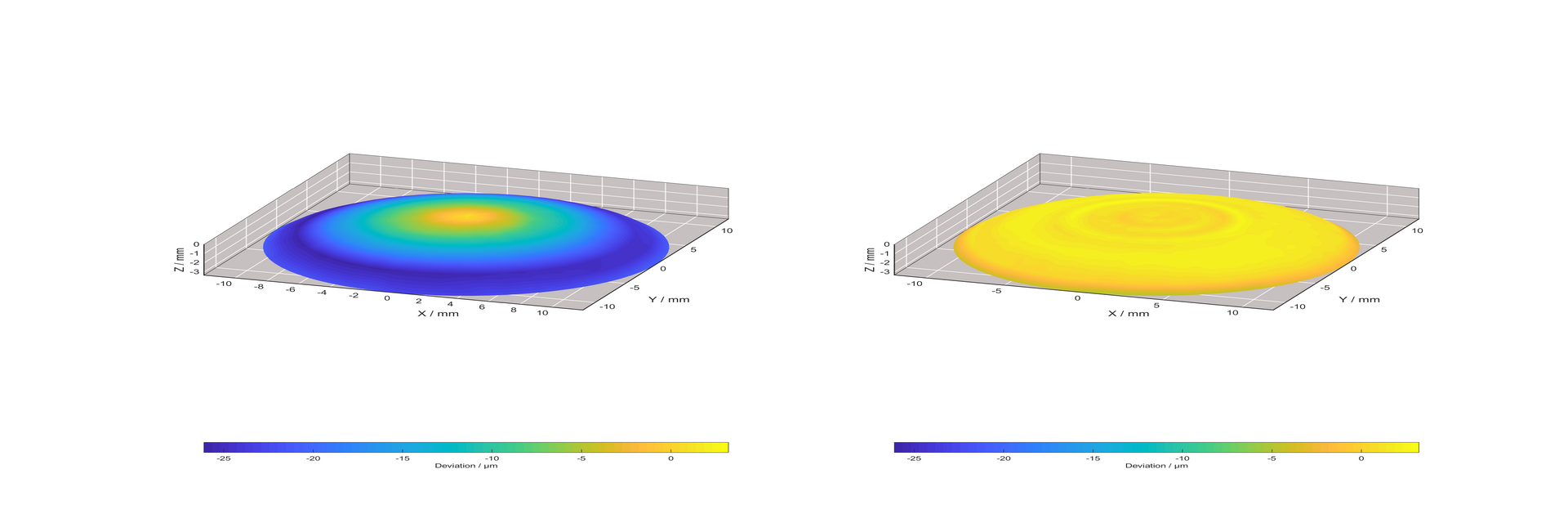

El ejemplo de mecanizado de una lente asférica de 20 mm de diámetro muestra muy claramente el efecto de 3D-ToolComp. Tras el corte de prueba, un palpador digital con el ciclo 444 PALPACIÓN 3D determina desviaciones significativas de hasta 25 µm de con respecto a la forma deseada de la lente. Tras compensar las desviaciones del radio con 3D-ToolComp, las desviaciones de forma en toda la superficie de la lente asférica son inferiores a 5 µm.

Para poder determinar con exactitud el punto de contacto, el programa CN se debe generar con frases normales de superficie (frases LN) del sistema CAM. En las frases normales de superficie, además de la posición de la herramienta, están definidos también el punto de contacto con la pieza y, opcionalmente, la orientación de la herramienta con respecto a la superficie de la pieza. La corrección la realiza automáticamente la máquina herramienta controlada por el TNC.